| Главная » Статьи » Исторический клуб » Тёмные пятна истории |

Общеизвестно, что «Железный век» для человечества начался за тысячу лет до нашей эры. Однако, утверждается, что Русь, а затем Россия вплоть до XVIII столетия испытывала острый дефицит металла. Попробуем это утверждение критически осмыслить. Для этого будем использовать последние данные, полученные путём применения технологии дистанционного зондирования космоснимков села Истье Рязанской области. Но сначала немного истории. То, что было много лет назад Сегодня многие задаются вопросом, а из какого металла ковались доспехи и мечи русских былинных богатырей, тянулась проволока для кольчуг? При раскопках Старой Рязани найдены остатки кузнечных, бронзолитейных, гончарных, костеобрабатывающих мастерских. До самого конца XVII века на Руси сырьем для производства железа служили находящиеся практически на поверхности «озерные» и «болотные» руды. В науке это называется «бурый железняк органического происхождения» или «лимонит».

Рис. 1. Лимонит. Все лето болотную руду копали в небольших раскопах у лесных болот, а осенью «сушили», обжигая на кострах. Одновременно заготавливали древесину — для получения угля ее пережигали в покрытых дерном ямах, и процесс этот был трудоемким и длительным, длился до одного месяца. Уже зимой по снегу подготовленную руду и древесный уголь перевозили на санях к местам выплавки. В примитивных «домницах» получали кричное железо. Обычно это были одноразовые «горны», укрепленные глиной ямы или каменные очаги, куда закладывалось небольшое количество руды (до нескольких десятков килограммов) вперемешку с древесным углём (рис. 2).

Рис. 2. Выплавка кричного железа в домнице.

Если в глубоких рудах, например, Курской магнитной аномалии, железа содержится порядка 70%, то «бурый железняк» содержит его в два раза меньше. В средневековье металл и для Рязанского княжества, а затем для молодого Российского государства бывалые рудознатцы искали в песках и болотах рязанской Мещеры. "Для снискания железной руды везде на удачу копают иловатую с вохрой смешанную землю, и находят руды на глубине от пяти до семи сажень (от 10,5 до 15 метров)" писал немецкий географ Петер Симон Паллас в своей книге «Путешествия по разным местам Российской империи». В начале XVIII века руду обнаружили на реке Истья. Бытует легенда, что право открытия принадлежит мастеровому, сбежавшему с одного из уральских заводов. В разное время железные руды находили возле деревень Залипяжье, Ямы, Тугушево, Медвежье, Шелковая, у села Перевлес, почти по всему течению речки Польки. В овраге у деревни Залипяжье современного Старожиловского района он усмотрел бурую прослойку железного камня. Знакомый не понаслышке с технологией плавки и обработки руды, уральский беглец выстроил доменную печь, поставил кузницу и стал выделывать столь необходимые крестьянам чугунки, подковы и серпы. Весть об умельце дошла до Петербурга, где Пётр в 1713 году организовал промышленную выставку и строжайше повелел региональным властям организовать доставку в столицу образцов. По слухам, государю понравилось качество изделий из Старожиловского железа, и вот уже Алексашка Меньшиков получил указание подыскать «охочих людей» для строительства железоделательного завода. То, что известно нам сегодня

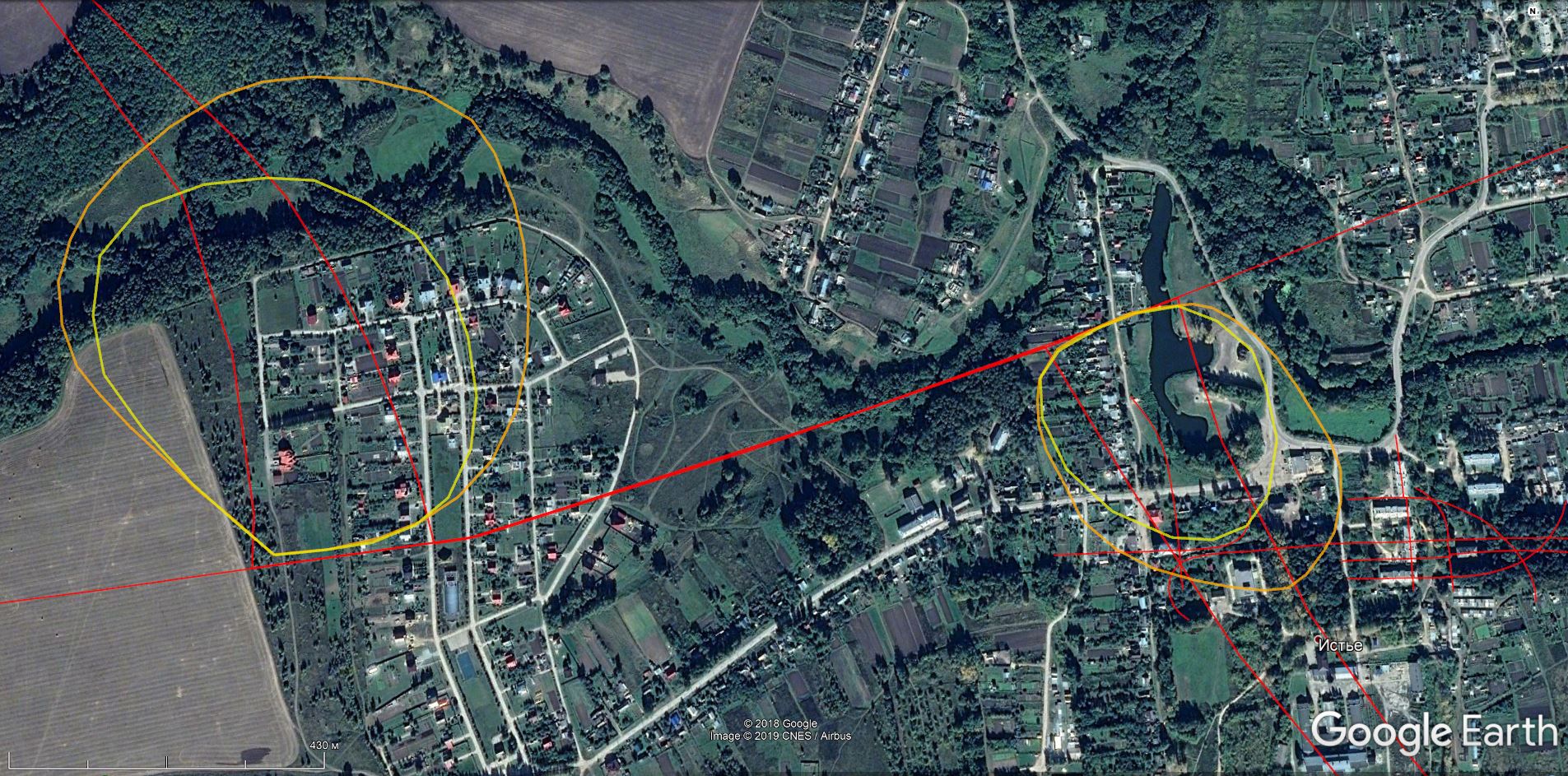

По словам старшего научного сотрудника Института археологии РАН, доктора исторических наук Владимира Завьялова «Село Истье – первенец российской металлургии, ... в селе намного раньше, чем во всей Руси, началось рудное и металлургическое производство. Еще в XII-XIII веках на территории Истья находилось древнерусское поселение, жители которого занимались производством железа для столицы Рязанского княжества...». Но после татаро-монгольского нашествия и разорения Рязанского княжества в 1237 году было уничтожено и древнее железоделательное производство. Подтвердить или опровергнуть вышесказанное поможет нам технология дистанционного зондирования космоснимков СГТ ДЗ, которая позволяет уверенно выявлять практически все имеющиеся на исследуемой площади месторождения полезных ископаемых, в том числе и рудные. Используя эту технологию, геофизик Николай Андреев провел исследования территории самого села Истье и местности вокруг него. Оказалось, что под самым селом Истье лежат два очень крупных рудных тела сульфидного месторождения (рис.3). Контуры их горизонтальных проекций показаны оранжевыми линиями. Золотистыми линиями отмечены контуры погребённого на глубине 11-12 м их элювия, содержащего россыпное золото. Красными линиями показаны тектонические нарушения: сравнительно тонкие трещины и контуры широких разломных зон, раскрытых горизонтальным сдвигом вдоль одной из трещин. Сформировались эти объекты путём внедрения рудоносных флюидов из глубинного очага по проницаемым вертикальным каналам в раскрытых разломах. Одно рудное тело имеет диаметр более 650 м, другое около 400 м, достигая глубины свыше 230 м.

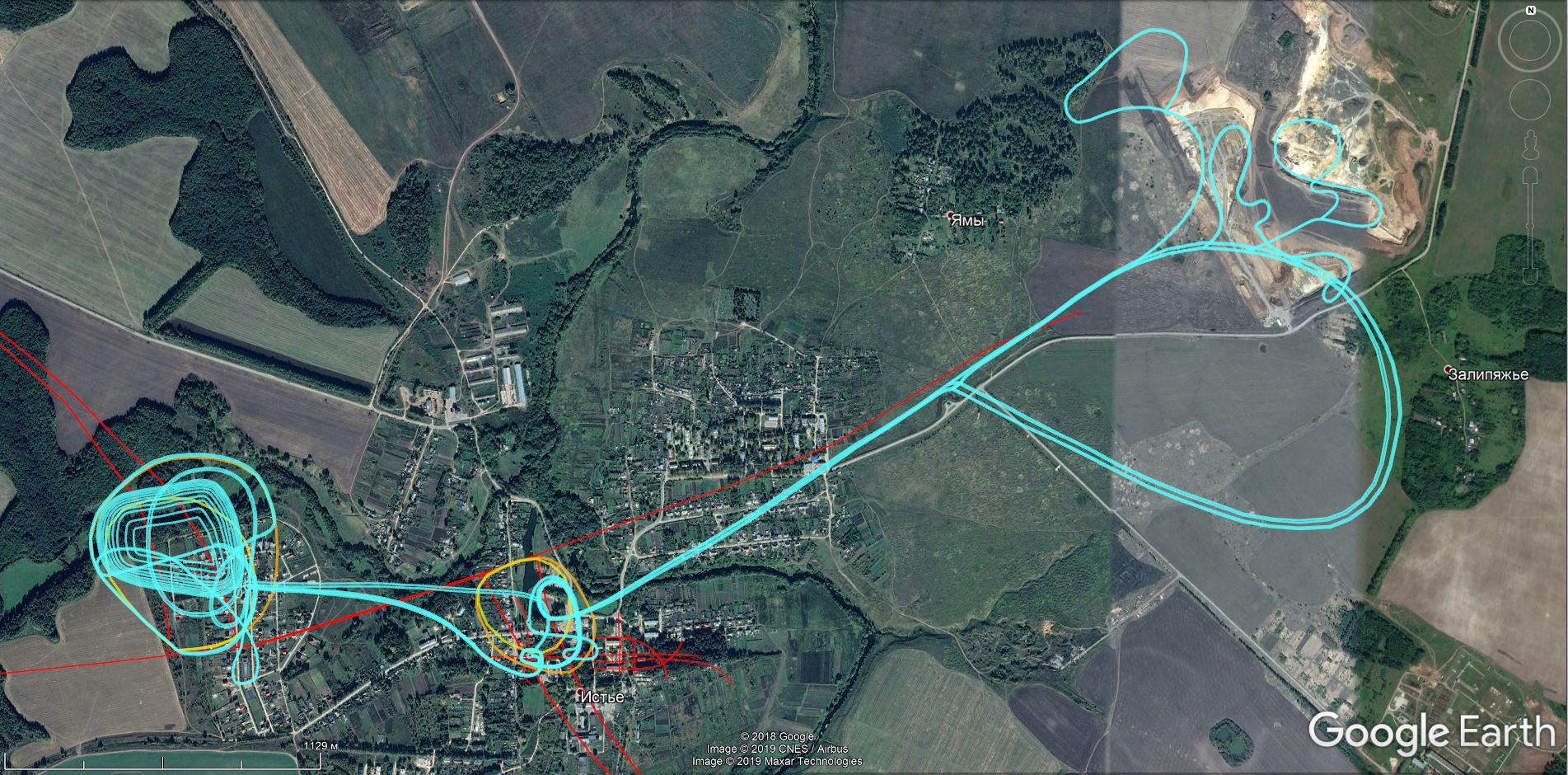

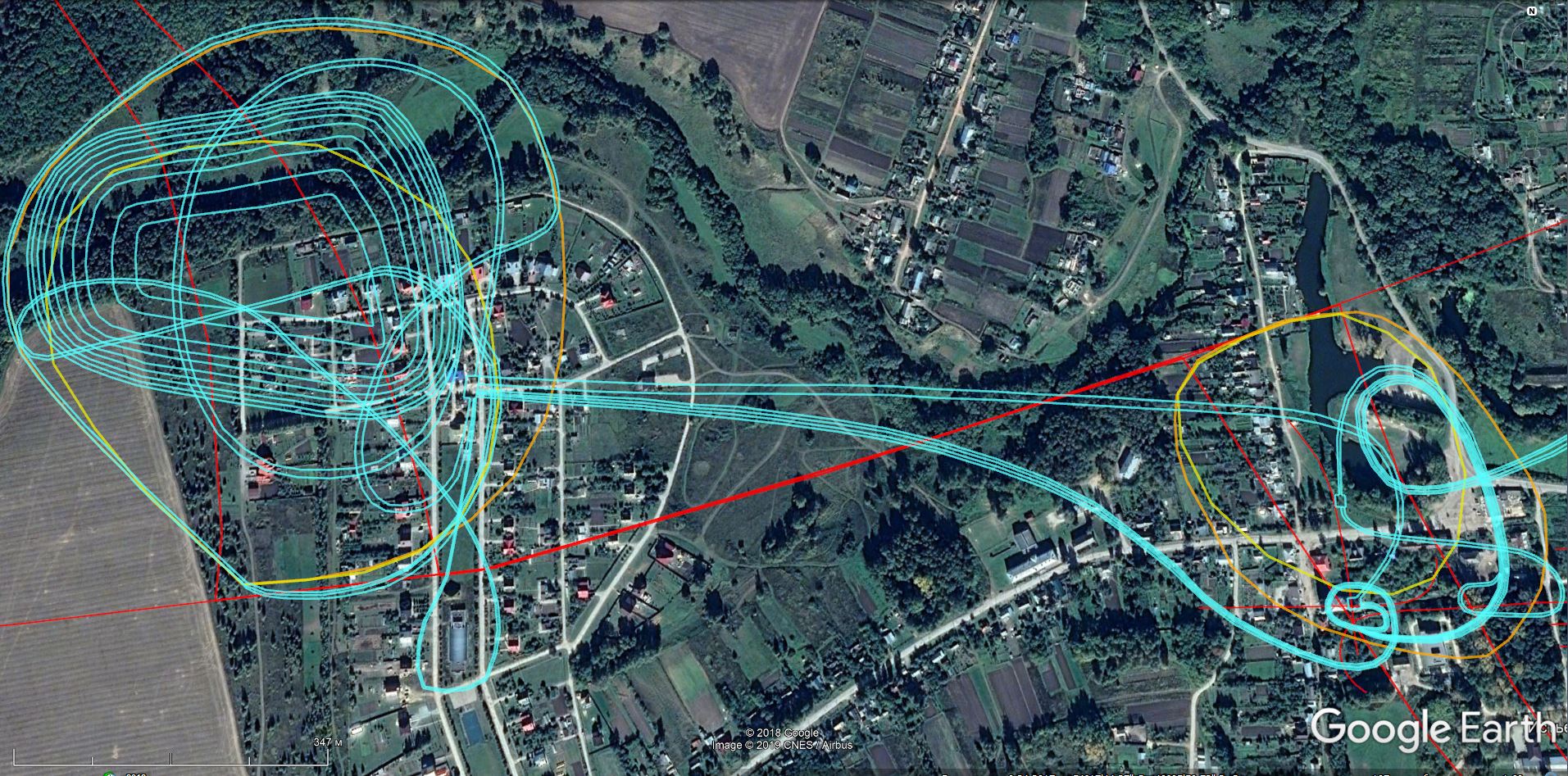

В результате проведённых исследований выяснилось, что при разработке этих месторождений была создана целая система подземных горных выработок , удивительная по своей технологичности и рациональности (рис.4)!

Рис. 4. Горизонтальная проекция системы подземных горных выработок в районе села Истье, с помощью которой производилась отработка данного месторождения. Следующие иллюстрации позволяют с большей детальностью увидеть отдельно западную часть этой системы подземных выработок с тремя стволами шахт (рис.5), и восточную её часть, предназначенную для транспортировки пустых пород к их обширным отвалам между деревнями Ямы и Залипяжье (рис.6). Везде удалось зафиксировать выработки круглого сечения. Причём ряд магистральных групп состоит из трёх тоннелей в ряд. Проходка всех этих выработок велась в 13...15 веках.

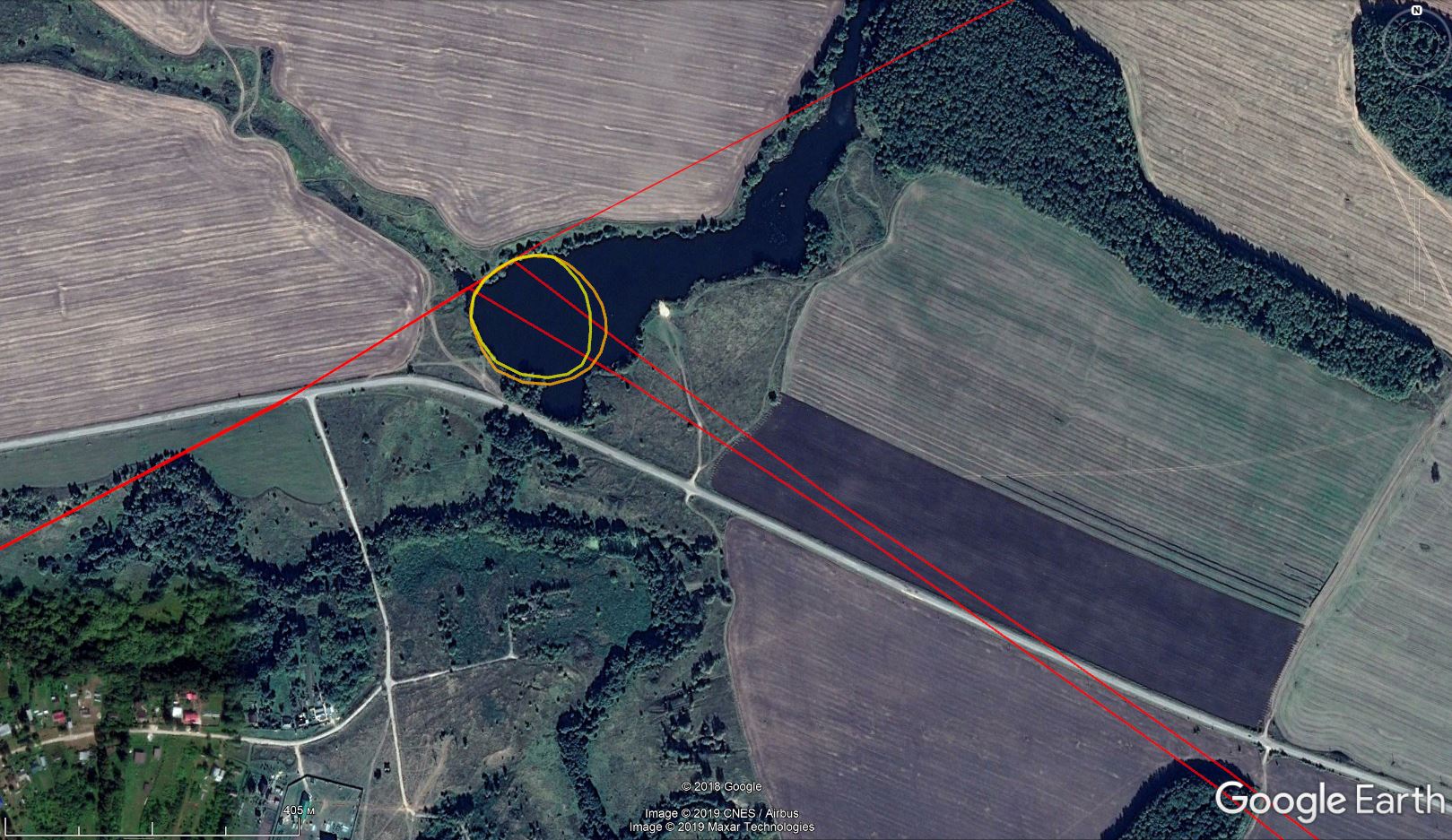

Третье небольшое рудное тело данного месторождения у д.Медвежье в 2 км к северо-западу отрабатывалось открытым способом в два периода: сначала в 1447-1494 годах, а затем в 1736-1796 годах. Во второй период уже для нужд известной нам старинной металлургии, история которой началась здесь, по официальной версии, с 1716 года. Глубина карьера здесь достигала 73 м от современной поверхности земли. Сегодня на этом месте пруд. Причина выбора карьерного способа отработки этого рудного объекта очевидна — вследствие значительного его эрозионного среза, что хорошо видно на приведённой иллюстрации, наиболее богатая часть рудного тела оказалась близкой к поверхности (рис. 7).

После катастрофических событий 13 века и последующего запустения данной территории инфраструктура данного горного производства была практически полностью разрушена и засыпана грунтом. После запуска чугунолитейного завода в ходе поисков дополнительных источников руды для этого производства в районе 1724 года под старинными, засыпанными грунтом развалинами на месте сегодняшней церкви раскопали вход в этот шахтный ствол. Проникнув в него, кроме пригодных для местного металлургического производства окислов железа в коре выветривания рудного тела, здесь обнаружили и сульфидные руды. Из которых стали извлекать прежде всего медь с цинком, а также попутно золото с серебром. А проработало всё это вплоть до 1812 года. После которого никакой добычи из этой шахты больше уже не велось. А в 1816 году на этом месте в центре села воздвигли церковь.

Церковь Рождества Христова в с.Истье.

Теперь удивительное и в то же время невероятное

На рисунках 5,6,7 геофизик Николай Андреев показал систему подземных выработок, "удивительную по своей технологичности и рациональности". Удивительную тем, что в глубине веков в таких масштабах велась сплошная отработка рудных тел: добыча, переработка, утилизация. Каким же образом осуществлялась сплошная отработка рудных тел в то время? На всех снимках под землёй зафиксированы выработки круглого сечения. Диаметр их равен 5,6 м для магистральных групп, и 4,7 м для некоторых одиночных выработок. Причём ряд магистральных групп состоит из трёх тоннелей в ряд. Проходка всех этих выработок, отличающихся плавными изгибами, осуществлялась явно механизированным способом, с помощью какого-то горнопроходческого комбайна с вращающимся породоразрушающим инструментом большого диаметра. Расчёты показывают, что работы велись с 1353 по 1486 годы по сегодняшнему летоисчислению, и потом ещё что-то здесь делалось в 1495-96 гг. Итак, в отличие от приведённых здесь хронологических подробностей, которым скептики в принципе могут и не верить, т.к. подтвердить их сложно, итоги представленной геологической информации оспорить невозможно. Наличие рудных объектов в указанных местах может быть легко подтверждено не такими уж и глубокими скважинами. А сам факт существования у с.Залипяжье пласта, так называемого, «осадочного» железа, фактически подтверждает наличие где-то рядом подземного рудника. Ведь такой пласт мог возникнуть лишь на месте отвалов горных пород с высоким содержанием пирита, который попадая в зону окисления довольно быстро разлагается и превращается в окислы железа, т.е. того самого «бурого железняка» из, якобы, «осадочных месторождений железа». При желании, не так уж сложно будет вскрыть и подземные выработки. Тем более, что один из стволов шахты даже искать не надо, он расположен прямо под церковью Рождества Христова в с.Истье. Николай Андреев также утверждает, что самая старая в Восточной Европе доменная печь с.Истье ( была построена гораздо раньше, чем предполагалось т.е. в 1382-84 годах. С 1384 года в ней начали плавить металл. И лишь в 1485 году эта домна потухла, в период страшных природных катаклизмов на Земле конца 15 века. А после двух с лишним сотен лет в 1719 году она была раскопана, достроена и после возведения плотины на реке Истья давала металл до 1812 года, после чего была затушена уже навечно.

Старинная доменная печь в с.Истье. Теперь давайте снова подумаем, лучше критически. Любое металлургическое производство ( даже самое древнее), начинается с сырья. Поэтому самое первое, над чем стоит задуматься — это добыча, доставка и обогащение руды; второе - добыча и доставка топлива. Третье - получение металла. Четвёртое - отправка готовой продукции. Одним словом - логистика. Начнём думать о самом важном - производительности доменной печи. Но сначала рассмотрим принцип её работы. Основное условие работы доменной печи — непрерывный процесс плавки. Собственно тем домна и отличается от той же вагранки, которая, по сути, работает на таком же принципе как доменная печь, но только с меньшими объёмами, а сама вагранка меньших размеров и стенки у неё тоньше, и работает вагранка по схеме: разжёг, расплавил сколько нужно и погасил. С доменной печью не так, домна — это непрерывный процесс. По технологии, доменная печь загружается сверху. Естественно тут были подъёмники. Примерно такие: Подъёмный механизм современной доменной печи. Печь загружается сверху. По мере плавки, расплавленное железо, или чугун стекает вниз горна, где постепенно скапливается его некоторое количество, которое сливают, для дальнейшей переработки или сразу в формы. Схема доменной печи В зависимости от объёма горна, выпуск чугуна, происходит раз в 2-3 часа. По мере того, как металл стекает в горн, сверху в доменную печь загружают новое сырьё, и цикл продолжается. Рецепт, который нашли многие металлурги в разное время и в разных странах был прост и понятен: "Нельзя гасить печь". О технических подробностях, почему выгоднее постоянное горение доменной печи, как это улучшает свойства выплавляемого металла и почему в этом случае требуется меньше усилий кузнецов при последующей обработке можно почитать самостоятельно, здесь ссылка на хорошую статью по металлургии. А пока, просто примите как факт: экономически и технологически, выгоднее постоянная работа печи. А теперь займёмся расчётами. Доменная печь в с. Истье имеет 4 метра во внутреннем диаметре, высота рабочей зоны, судя по пропорциям печи, не менее двух метров, а возможно даже и больше. Таким образом, мы имеем объём рабочей зоны 25000 литров. Это легко высчитать по формуле: V = π h Rгде V - объем; π=3,14; R — радиус печи в квадрате; h - высота рабочей зоны. Для сравнения, вес 1 литра чистой воды равен примерно 1 кг. Железная руда, гораздо тяжелее воды, ввиду большей плотности, поэтому 1 литр руды, весит гораздо больше, в зависимости от типа руды, в 2 и более раза. Топливом, в нашем случае, может быть как каменный уголь, так и древесный. Каменный, также тяжелее воды, а вот древесный легче. Но в сравнении с каменным, древесный быстрее прогорает, поэтому, его требуется чаще добавлять в печь, и соответственно, возрастают его объёмы. Также для выплавки, требуется флюс — известняк, который тоже тяжелее воды. Получается, что, на одну загрузку этой печи нужно 50 тонн руды и около 50 тонн угля и флюса. То есть, для этой печи, только для одной загрузки, сырья, нужно привезти около 100 тонн. Учитывая, что местная руда, всё же беднее, чем на Курской магнитной аномалии, будем считать, что слив чугуна делают не через 2-3 часа, а через 8-12 часов, то есть всего два раза в день, значит суточный подвоз сырья, составляет 200 тонн. При этом, выход из печи всех твёрдых материалов, это ещё вагон и маленькая тележка, так как нужно увозить образующийся шлак, и отправлять на дальнейшую обработку готовый металл. Таким образом, мы подошли к тому, что осуществить все эти перевозки на телегах, невозможно просто физически, так как обычная телега, запряжённая одной лошадью, может везти около 700 кг, по более-менее ровной и крепкой дороге. В случае же неровных или раскисших дорог, не рекомендуется нагружать телегу, больше массы самой лошади. То есть, для обеспечения непрерывной работы печи, только на доставку сырья нужно: 200 тонн / 700 кг = 285,71, т. е. это — 286 лошадей, 286 телег, и 286 человек-извозчиков. Вроде и не много, учитывая, что один из владельцев завода, Николай Петрович Хлебников, как раз и занимался разведением лошадей, но 286 телег сырья в сутки, это всего 5 минут на разгрузку. Много это или мало? Уж не знаю, но видимо, нужно реально быть былинным богатырём, чтобы за 5 минут перекидать 700 кг камней. Грузовая телега Ну, или телеги были самосвалами. И потом, как за 5 минут загружали телеги в карьерах и шахтах? Но это ещё не всё. Вереница телег Теперь представьте эту бесконечную вереницу из телег. А что если одна из лошадей подвернёт ногу, или у телеги ось сломается? Учитывая ширину и качество дорог, то сразу возникает вопрос, а как они разъезжались на дорогах? К тому же телегам иногда нужен ремонт, лошадям и извозчикам, нужна еда, сон, отдых. Значит, таких телег было больше, как минимум в 2 раза. А сколько вообще стоила лошадь в 18-19 веках? Не знаете? — поинтересуйтесь, будет интересно. Но это ещё не всё, сейчас мы рассчитали только подвоз сырья для самой доменной печи, причём, в хорошую погоду. А помимо этого, в логистику входит учёт распутицы, отправка готовой продукции, шлака, доставка инструментов и подсобных грузов. Также для работы доменной печи, требуется вода, для её охлаждения. Много воды. Но и это ещё не всё. Для получения хорошего результата плавки, необходимо было предварительное обогащение добываемых железных руд. Операция обогащения всегда являлась очень важным технологическим условием для производства железа. Процесс обогащения состоит из нескольких этапов:

Шаровая мельница для размягчения. Получение высококонцентрированной руды не могло ограничиться только одной или двумя операциями, процесс обогащения требовал планомерной обработки всеми указанными приемами. В местном музее хранятся такие вот «пушечные ядра», которыми видимо и «стреляли» мельницы, измельчавшие руду. Шары в музее с. Истье. Как понимаете, обжиг также требовал качественного топлива, причём в немалых количествах. Поэтому, вдобавок к целой индустрии непосредственно плавки железной руды, существовала не менее масштабная индустрия её обогащения. И нужно помнить: это не город, а простое село. Возникают вопросы: "Мы действительно должны принять на веру то, транспортная доставка была организована только на телегах, запряжённых лошадьми? Или всё же существовала железная дорога? Как обеспечивалась работа доменной печи в 1700-х годах, если официально, первая в России железная дорога была построена лишь в 1837 году?" Таким образом, наличие металлургии и уровень её развития, определяет уровень развития государства. Именно поэтому, «западным партнёрам» нужно всячески искажать, опровергать и оспаривать факт развитой металлургии в нашей стране. Там где это возможно, официалы пытаются доказать, что металлургии не было вообще, там, где факт наличия металлургии уже неопровержим, нам объясняется его кустарное происхождение, типа варили в печках в горшках. Однако, в наше время, очень много людей, у себя в гаражах и на приусадебных участках, занимается самостоятельной плавкой металлов — алюминия, меди, и даже железа. В Интернете полно роликов на эту тему. И что, если через 200 лет, археологи найдут их самодельные печи, то они единогласно решат, что вся современная промышленность была так развита? Да, наш народ умеет варить металл, даже в горшках в домашних условиях, у нас это, можно сказать в крови, но это вовсе не значит, что в нашей стране не было средних и крупных промышленных предприятий.

Продолжение следует | |

| Просмотров: 317 | Рейтинг: 4.8/11 |

| Всего комментариев: 0 | |

Рис. 5. Горизонтальная проекция системы разведочных и эксплуатационных подземных горных выработок для двух рудных тел.

Рис. 5. Горизонтальная проекция системы разведочных и эксплуатационных подземных горных выработок для двух рудных тел.

Рис. 7. Третье рудное тело данного месторождения у д.Медвежье.

Рис. 7. Третье рудное тело данного месторождения у д.Медвежье.