| Главная » Статьи » Исторический клуб » Тёмные пятна истории |

Начальный вариант статьи. Работа продолжается С

В статье "Когда на Руси появился первый металл? Загадки села Истье" мы уже упомянули ряд официальных исторических фактов, которые учёные В.Г. Завьялов и Н.М. Андреев на основе последних исследований трактуют по-своему. «Село Истье – первенец российской металлургии, ... в селе намного раньше, чем во всей Руси, началось рудное и металлургическое производство. Еще в XII-XIII веках на территории Истья находилось древнерусское поселение, жители которого занимались производством железа для столицы Рязанского княжества...» - В.Г. Завьялов. "Самая старая в Восточной Европе доменная печь с.Истье была построена гораздо раньше, чем предполагалось т.е. в 1382-84 годах. С 1384 года в ней начали плавить металл. И лишь в 1485 году эта домна потухла, в период страшных природных катаклизмов на Земле конца 15 века. А после двух с лишним сотен лет в 1719 году она была раскопана, достроена и после возведения плотины на реке Истья давала металл до 1812 года, после чего была затушена уже навечно" - Н.М. Андреев. Во второй части этой статьи мы подробно рассмотрим факты, связанные с постройкой и работой доменной печи села Истье. Немного официальной истории Китайцы первыми разработали доменные печи, чтобы получать чугун из железной руды. Это было за 1200 лет до того, как первая доменная печь обнаружилась в Европе в XV веке. В России первая доменная печь появилась в 1630 году (Тула, Виниус). В 1720 году благодаря уральским заводам, которые давали 2/3 металла, Россия вышла на первое место в мире по производству железа. Средневековая технология получения железаСыродутная печьЭтот термин используется только для металлургии железа, хотя горн, который для этого использовался в железном веке, почти не отличался от горна для выплавки меди. Горн – это синоним печи. Или даже более точно – это синоним очага, того места, где можно было получить высокую температуру. И костёр можно тоже считать очагом. Весь вопрос в том, что в костре, который на свежем воздухе мы разводим, получить температуру свыше тысячи градусов практически невозможно. Можно вырыть ямку, при этом обязательно оставить ложбинки, чтобы воздух мог проникать в глубину, обложить её камнями. А со временем догадались её ещё надстраивать на высоту примерно в полметра, чтобы получать эффект трубы. Самое главное, чтобы приток воздуха и интенсивность горения позволяли получить необходимые температуры.

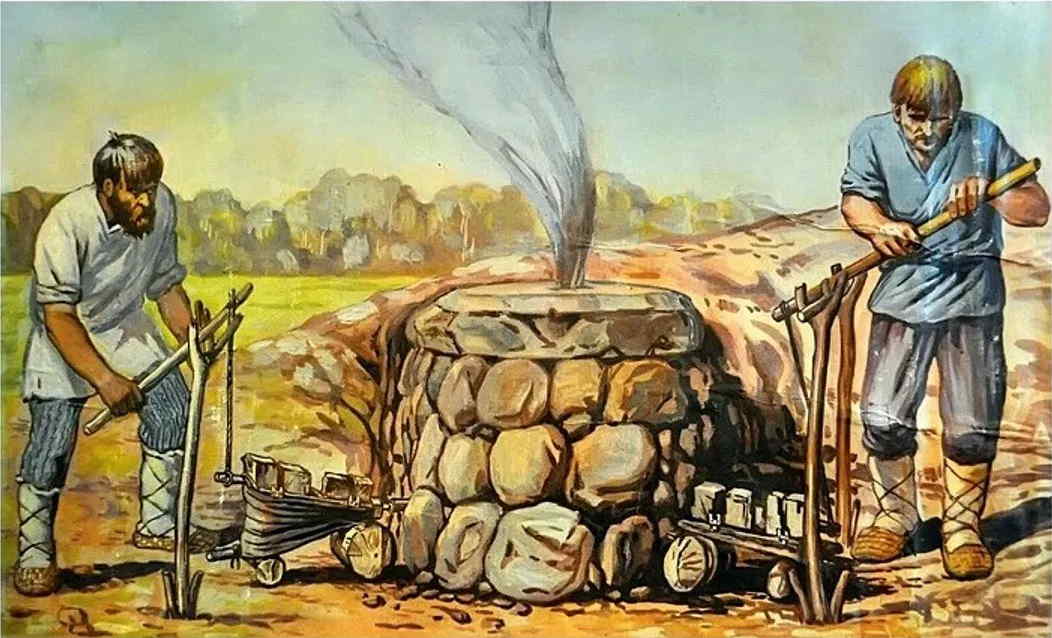

В горн закладывались железная руда и древесный уголь и мехами нагнетался воздух. В результате восстановления руды получалась железная крица до 8 кг весом.

Процесс восстановления железа продолжался 2—2,5 часа. В сыродутном горне вследствие высокой температуры (обычно 1100 – 1350°), одинаковой по всему объему рабочего пространства горна, происходил процесс прямого восстановления железной руды.

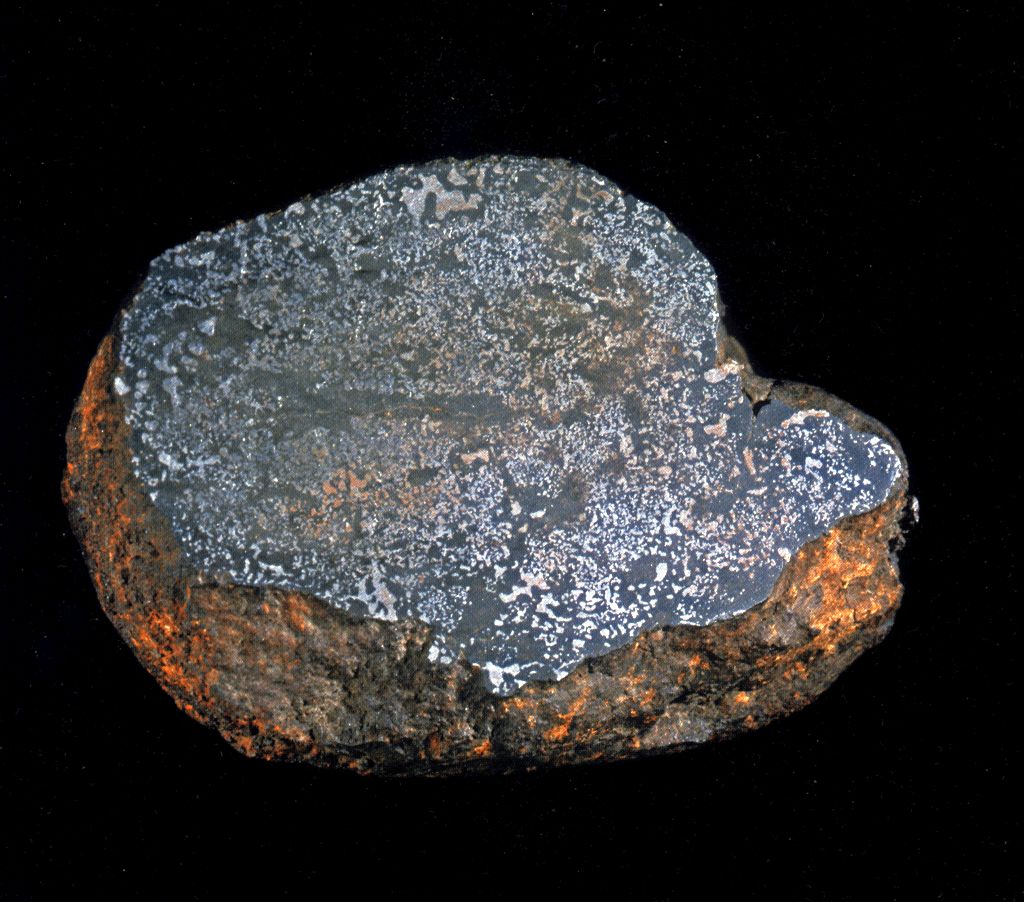

Извлекаемая из горна крица (кусок малоуглеродистого железа губчатого строения с некоторым количеством серы, фосфора, кремния, марганца и других примесей со шлаковыми включениями) в дальнейшем проковывалась, в результате чего получалось сварное железо. Совершенствование процесса плавления металлаХотя сыродутный процесс давал мягкое железо высокого качества, но крайне низкая степень извлечения железа из руды (не больше 50%) и очень незначительная производительность не удовлетворяли увеличивающегося спроса на металл. Стремление устранить эти недостатки привело к увеличению высоты самого горна, в результате чего сыродутный горн превратился в домницу.

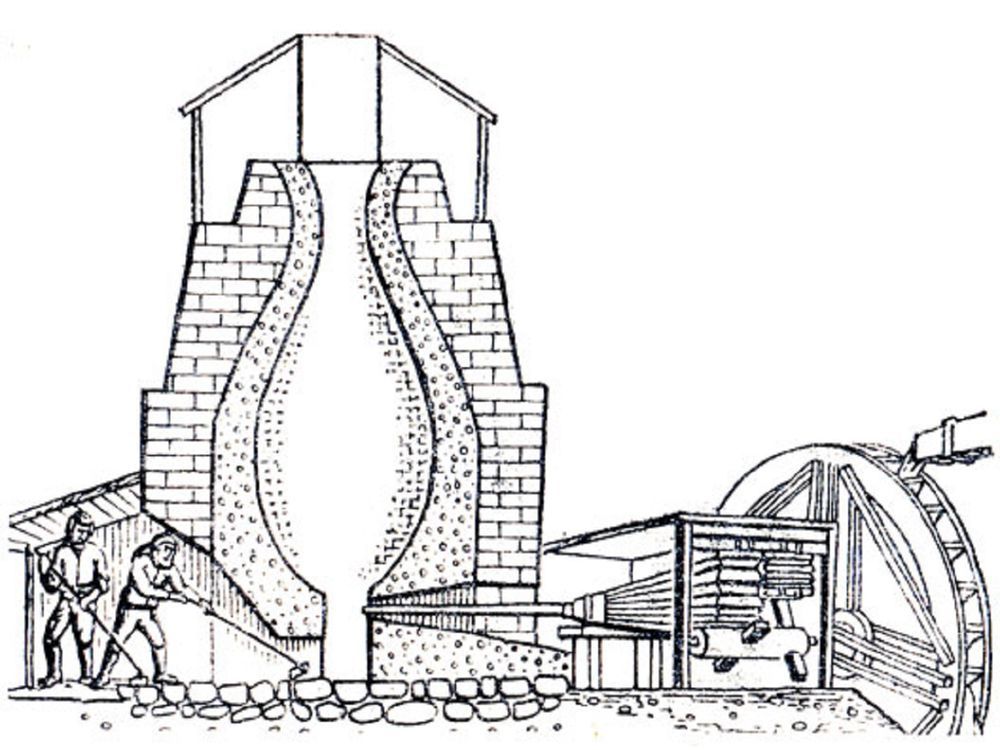

Кроме того предприняли усиление дутья путем применения водяного колеса для приведения в действие воздуходувных мехов. Эти два технических усовершенствования изменили и самый процесс, который происходил в горне. Температура в верхней части горна понизилась до 750—900°, и поэтому железная руда восстанавливалась раньше, чем образовывался шлак. Благодаря этому уменьшились потери железа в шлаке, а само железо сильнее науглероживалось. В результате в нижней части печи, где температура под влиянием дутья повысилась до 1350°, вместо твердого железа получался жидкий чугун. Сперва чугун получался случайно вследствие отклонения сыродутного процесса от нормального хода. Он был хрупок, не поддавался ковке и поэтому рассматривался как брак, вызванный расстроенным ходом сыродутного процесса. Этим можно объяснить названия, которые были даны чугуну на разных языках. Так, например, по-русски: «чугунная свинка», «чушка», на английском языке: «Pig-iron», или «свиное железо». Двухступенчатая технология получения сталиОднако с течением времени его начали применять для производства отливок, а несколько позже негодный для литья чугун пускали вместе с рудой во вторичную переплавку. При этом обнаруживалось, что передел чугуна в мягкое (сварное) железо во второй плавке требует меньшего расхода топлива и руды, а железо получается лучшего качества. Поэтому впоследствии сыродутный процесс стал постепенно вытесняться двухступенчатым способом получения стали: сначала получали чугун, а потом, при вторичной переплавке в горне, — сталь.

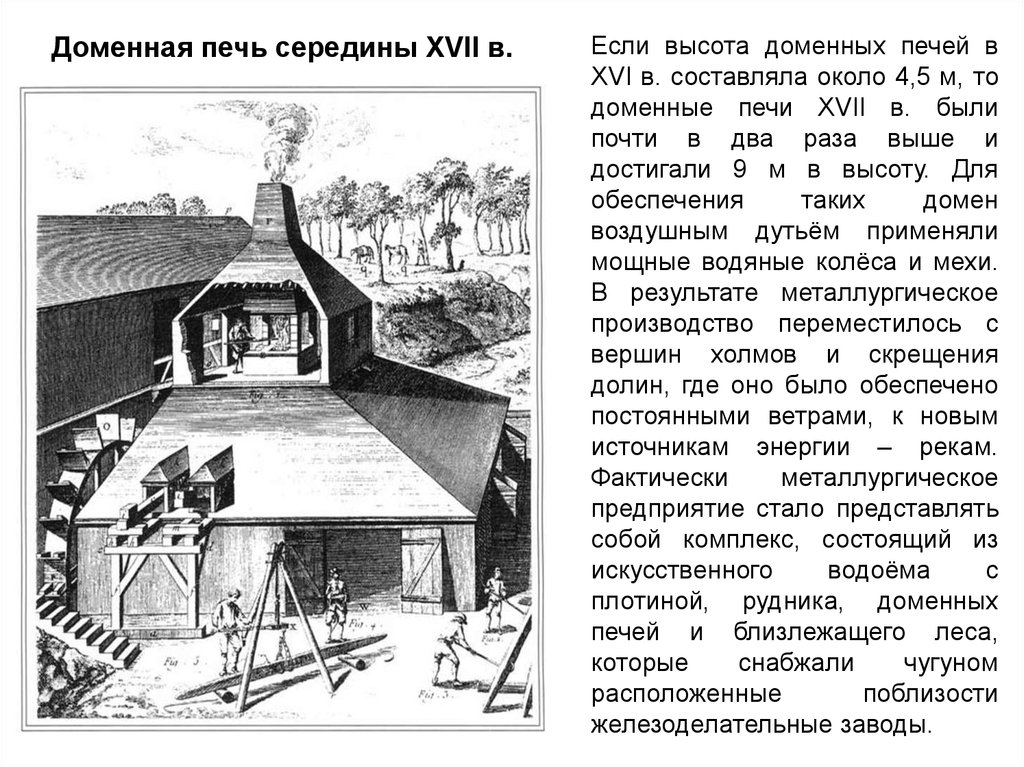

Изобретение доменной печи в средние векаПервые доменные печи, появление которых в Западной Европе относится к середине XIV в., по своим размерам мало отличались от домниц, но постепенно конструкция их совершенствуется.

Доменная печь XV – XVI веков имела примерно следующие размеры:

Меха приводились в движение уже водяным колесом. Если из одного сыродутного горна при напряженной работе в сутки могли получить только 8 кг железа, то в такой доменной печи уже производили 1,6 тонны чугуна. В России первые доменные печи были построены в 1637 году недалеко от Тулы и Каширы, а в 1670 году – в Олонецком крае.

Схема доменной печи Кричный горнОбычно при одной доменной печи работало несколько кричных горнов.

Для передела чугуна в железо сооружали кричный горн, в который загружали 150 – 200 кг чугуна, располагая его на слое горящего древесного угля. Плавясь, чугун капля за каплей стекал вниз, проходил через окислительную область против фурм, через которые подавался воздух, теряя часть углерода. Здесь же окислялось железо, образуя двойной силикат железо-марганца, который, попадая на дно горна, расплавлялся там в сильно основном железистом шлаке, оставшемся от предшествующей операции. Этот шлак постепенно окислял углерод металла, лежащего на дне горна, отчего температура плавления его повышалась, металл «загустевал». Тогда его поднимали ломом повыше фурм, с тем чтобы он проплавился еще раз. Под воздействием дутья и вытапливающегося из губчатой массы шлака происходило дальнейшее выгорание углерода, и вновь осевший на дно горна металл быстро становился мягким, легко сваривающимся.

Постепенно на дне горна образовывался ком, крица (весом 30—100 кг и более), которая извлекалась из горна для проковки под молотом с целью уплотнения ее и выдавливания жидкого шлака (в кричном железе в виде прожилок оставались частицы шлака). Кричный передел протекал от 1 до 2 часов. В сутки в кричном горне можно было получить около 1 тонну металла, причем выход годного кричного железа составлял 90 – 92% веса чугуна. Таким образом, переход от одноступенчатого (сыродутного) процесса получения железа к двухступенчатому (доменный и кричный) позволил значительно поднять производительность труда и обеспечить все возрастающий спрос на металл

Исходное сырье Доменные печи производят чугун из железной руды за счет восстанавливающего действия углерода (подаваемого в виде кокса) при высокой температуре в присутствии флюс, например известняк. В доменной печи используется три вида основного сырья: 1. Железная руда. Предварительно подготовленная на агломерационной фабрике 2. Кокс – твёрдое вещество, которое осталось после нагревания угля в отсутствие воздуха. Кокс обычно содержит до 90% углерода. 3. Флюс - известняк (CaCO3) или негашеная известь (CaO), которые периодически должны добавляться в доменную печь. Для эффективной реализации доменного процесса при производстве чугуна требуется руда с содержанием железа не менее 50%. Однако на практике часто приходится иметь дело с так называемыми «бедными» рудами. Поскольку стоимость транспортировки железной руды достаточно велика, то она перед отправкой проходит операции, называемые обогащением.

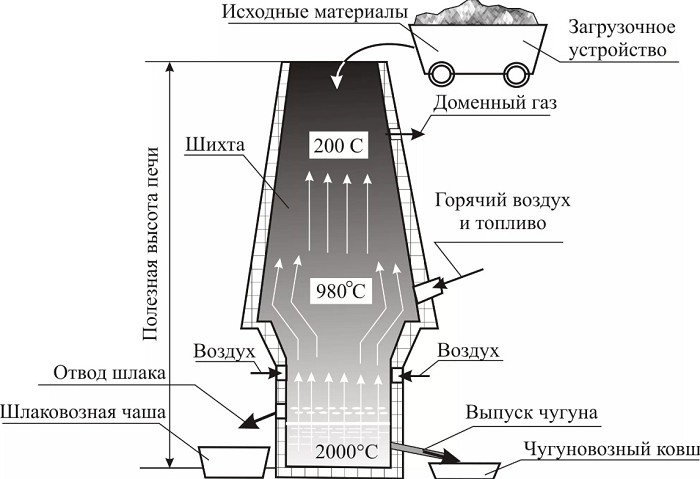

Сущность процесса в доменной печи Исходное сырьё спускается по шахте, где она предварительно нагревается и вступает в реакцию с восходящими восстановительными газами. Образуется жидкий расплав железа и шлаков, которые скапливаются в очаге. Воздух, предварительно нагретый до температур от 900 ° до 1250 °C, вместе с впрыскиваемым топливом, например, нефтью или природным газом, вдувается в печь через несколько фурм (форсунок), которые расположены по окружности топки у верха очага. Количество таких форсунок может быть от 12 до 40 (на доменных печах большой мощности). Предварительно нагретый воздух, в свою очередь, подается из нагнетательной трубы большого диаметра, которая окружает топку. Предварительно нагретый воздух бурно реагирует с горячим коксом, что приводит как к образованию восстановительного газа (монооксида углерода), который поднимается через печь, так и к очень высокой температуре около 1650 ° C, при которой происходит образование жидкого железа и шлаков.

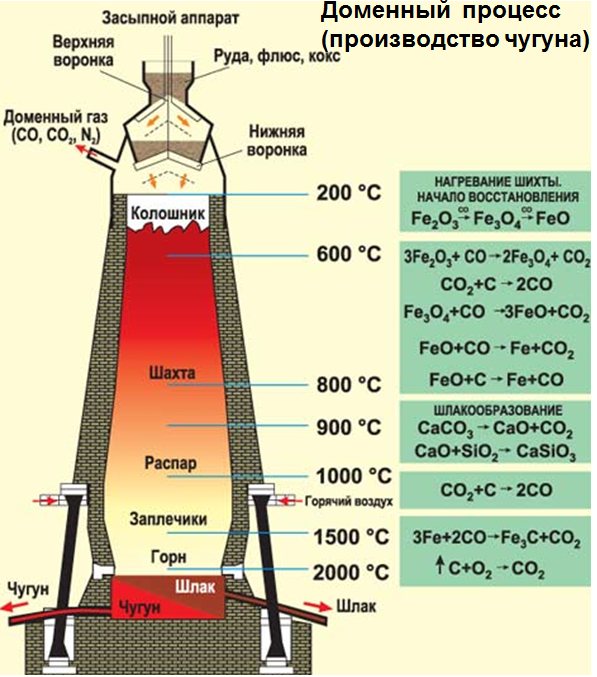

Физико-химические основы процесса Производство металла в доменной печи представляет собой процесс тепломассообмена, поэтому печь может быть разделена на различные зоны в соответствии с физическим и химическим состоянием сырья и температурой. В соответствии с каждым температурным интервалом будут происходить определённые реакции. Нисходящая шихта сушится и предварительно нагревается во время спуска восходящим газом. Предварительно нагретый воздух вдувается в печь через фурмы в нижней части печи. Кислород вступает в реакцию с углеродом кокса, образуя окись углерода, а водный пар, содержащийся в дутье, реагирует с углеродом, образуя окись углерода и водорода. Температура адиабатического пламени в пространстве сгорания перед фурмами составляет около 2100…2300 °C. Восходящий горячий газ нагревает чугун и шлак, которые размягчаются, разделяются и плавятся с образованием оксида железа FeO. Примерно при 1000…1100 °C (в зависимости от химического состава железной шихты и степени восстановления) оксиды железа восстанавливаются до металлического Fe, одновременно происходит отделение железа и шлака. Металлическое железо насыщается углеродом в коксе и газе CO и плавится при 1200…1300 °C. Расплавленное железо и шлак стекают через слой кокса к поду, где достигают своей конечной температуры и состава.

Схема устройства доменной печи Внутренняя часть печи представляет собой конусообразную башню, состоящую из нескольких участков:

С помощью засыпного аппарата в колошник подаются шихта и флюс. По мере расплава и вывода чугуна и шлака материалы опускаются вниз, а их место занимают новые порции. Газы, образующиеся во время протекания химических процессов, выводятся посредством трубопроводов, размещённых в колошниковой части башни. Они имеют высокую температуру и используются для нагрева свежего потока, поступающего в домну для наддува. Нагрев производится в кауперах — установках, осуществляющих забор свежего воздуха, нагрев в теплообменных устройствах и подачу горячего воздуха в печь. Доменная печь в Англии. XVI век

Доменная печь в Чехии. XVII век

Доменная печь в селе Истье. XVIII век

В потолке двутавровые балки, т.е. прокат аналогичный прокату-стяжке в домне села Истье. возводить плотину и бить сваи. Примерно тогда же была заложена домна, расчищены участки под молотовые и угольные сараи. Одна из этих четырёх домен считалась самой крупной в мире. В ней впервые за всю историю человечества были установлены две фурмы для дутья. В сутки она в четыре раза больше чугуна, чем крупнейшие английские домны. Река Нейва была перегорожена плотиной длиною в 101 сажень. Работала домна, сложенная из обожженного кирпича. Рядом стояли два угольных сарая и кузница, где ковали инструмент ручными молотами. Плотина с вешняным прорезом и двумя ларевыми прорезами, сами «лари», тянувшиеся на десятки сажень к домнам, рудобойному молоту и разным фабрикам, огромные колеса составляли крупный и сложный гидроэнергетический комплекс того времени. Ответ на вопрос:"Почему в Истье домна сохранилась?" Если верить источникам, то в 1703 году, через месяц после закладки Петровского головного завода, на северном берегу Онежского озера в устье реки Повенчанки началось сооружение второго крупного казенного завода – Повенецкого. К весне 1704 года на предприятии отлили первую партию пушек. Когда в 1705 году завод был построен, там действовали два доменных цеха с четырьмя домнами, две мастерские для сверления и точения пушек, молотовой и проволочный цехи. Сырьём для завода служили озёрные и болотные руды. Продукцию завода отправляли в Архангельск, на Лодейнопольскую и другие верфи, где строились корабли для Балтийского флота.. По объёму выпускаемой продукции Повенецкий завод занимал второе (после Петровского) место из четырёх Олонецких петровских заводов. В начале 1720-х годов выпуск пушек был прекращён. В 1727 году завод был передан в частные руки на условиях откупа, а после окончания Северной войны в 1736 году завод был окончательно закрыт.

Структура и кладка стен. Эти фрагменты двух доменных печей являются единственными в Карелии остатками завода петровского времени. | |

| Просмотров: 590 | Рейтинг: 5.0/3 |

| Всего комментариев: 0 | |

Схема доменной печи XV - XVI веков.

Схема доменной печи XV - XVI веков.